1 工程概况

仙石污水处理厂已建工程处理规模为15万t/d,已建工程主体处理工艺为A/O+二沉池+紫外线消毒,设计尾水水质执行GB 18918—2002中的一级B标准。考虑到泉州湾水体已无环境容量可用,为今后污水回用做准备,该污水处理厂的尾水排放标准拟执行GB 18918—2002中一级A标准。已建工程的进水、尾水水质及相应的排放标准详见表 1所示。

通过表 1可知,已建工程的尾水水质指标中除TP和SS外,其余水质指标均能达到GB 18918—2002中一级A标准。因此,此次改造工程设计以去除水中的TP及SS为主要目的。

从除磷的机理来分析,生物除磷是把液相的磷转移到生物固相,但是生物固相具有不稳定性,如果富磷的生物污泥在缺氧的环境中,聚磷菌将可逆性地进行二次释磷,或者微生物死亡也会因自溶发生不可逆的二次释磷。由于包括污泥浓缩、污泥消化在内的一系列污泥处置都会产生缺氧环境,伴随部分聚磷菌的死亡,都导致污泥处理出现二次释磷的问题。一般的污水处理厂基本上将部分剩余污泥回流以及剩余污泥压滤液回流处理,从而使磷在水系统和污泥系统中形成闭路循环。因此,随着污水处理厂运行,处理系统中的TP不断地积累,导致处理系统对生物除磷的负荷越来越高,从而处理系统磷的排放无法达标〔1〕。为此,改造工程的污泥中总磷的去除是污水能否够达标排放的重要因素。

2 处理工艺设计

2.1 处理工艺选择

通过对已建工程工艺及实际运行情况的分析可知,储泥池上清液和脱水车间污泥压滤液含有较高浓度的磷,这部分滤液被送回污水处理厂的进水处与原水混合再进入水处理系统,使污水处理系统的磷负荷增加50%~75%,这是导致污水处理厂尾水中TP超标的主要原因。为了防止磷在污水处理系统的积累,并充分利用已建工程各处理单元,不对已建工程构筑物进行较大改造,保留已建工程的初级处理以及二级处理工艺的基础上,增设深度处理工艺,进一步去除污水中的SS,使污水中SS指标达标排放。改造工程采用滤布滤池作为深度处理设施,其具有去除效果好、占地面积小等优点。

根据储泥池上清液和脱水车间滤液含磷量比较高、水量相对小的特点,新建旁路化学除磷系统,去除滤液中含有的高浓度磷,以减少生化系统除磷的负担,从而保证TP指标符合相应的排放标准。

一般的城市污水处理厂对剩余污泥采用的处理工艺为:消化→浓缩→脱水→制成泥饼外运。而在改造工程中,由于污水处理采用了生物脱氮除磷工艺,其污泥具有泥龄较长、污泥性质较为稳定、剩余污泥量较少的特点,使剩余污泥进行消化处理的效果较差。此外,若采用消化处理,需增加消化池、加热、搅拌和沼气处理利用等一系列构筑物及设备,使投资及运营成本增加〔2〕。因此,改造工程的剩余污泥将不设置消化处理系统,剩余污泥直接进行浓缩、脱水后,统一外运处置。

已建工程的剩余污泥采用带式浓缩一体化设备处理,且运行稳定可靠,出厂污泥含水率为80%。仙石污水处理厂附近的某垃圾发电厂其发电工艺中正好需要利用由板框压滤机脱水后的污泥,因此改造工程将剩余污泥进行浓缩脱水后(含水率为80%),运至垃圾发电厂经再燃烧用于发电。

2.2 工艺流程

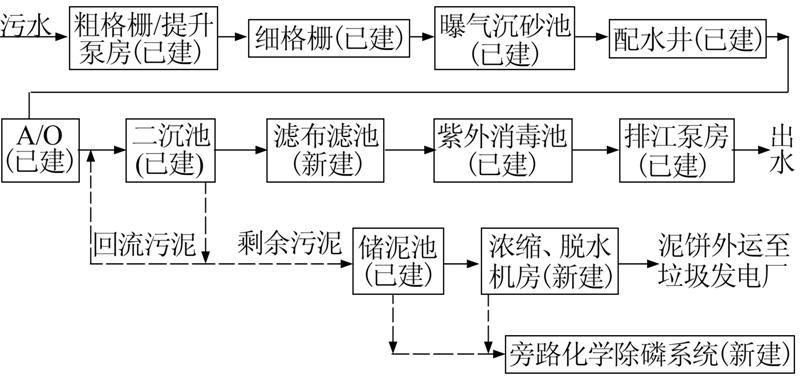

接纳的污水通过市政污水管网收集,进入污水处理厂的初级处理设施,即污水分别进入升泵房、细格栅、曝气沉砂池。经初级处理后污水进入配水井,再进入后续的生化处理系统。在A/O生化池中,污水依次进入厌氧区和好氧区,去除大部分的BOD、COD、氨氮和磷后的污水流经二沉池,污泥沉积在二沉池底部并通过刮泥机刮到泥斗,在重力作用下排放到污泥泵房,部分通过污泥泵部分回流到A/O生化池的厌氧区,剩余污泥则排放到储泥池。储泥池的污泥经污泥计量泵抽到带式浓缩脱水一体化设备,经浓缩脱水成泥饼,由皮带输送机送至污泥堆棚,定期由专用运输车辆外运处置。改造工程采用旁路除磷工艺,将储泥池上清液、污泥脱水机房滤液收集至已建工程的2座机械澄清池,然后投加混凝剂硫酸亚铁以去除上清液和滤液中富集的磷。污水处理厂的工艺流程见图 1所示。

图 1 污泥处理工艺流程

3 构筑物设计参数

(1)污泥浓缩系统。用于污泥浓缩和污泥脱水前的调蓄。为了避免高含磷量的剩余污泥中的磷在厌氧条件下重新释放,改造工程主要采用机械方式浓缩污泥,并辅助重力浓缩。因此,污泥浓缩池的停留时间不宜过长,改造工程将污泥浓缩池的停留时间控制在4 h以内〔3〕。工程剩余污泥量约967 m3/d,含水率99.6%,停留时间3.0 h。设计建设污泥浓缩池1座,采用圆形半地下式钢筋混凝土结构,每座直径13.6 m,高度4.25 m。配置刮泥机1台,功率2.2 kW。

(2)脱水车间和污泥堆棚。脱水机房和污泥堆棚与二沉池排泥协调运行。将污水处理过程中产生的污泥进行浓缩、脱水,降低含水率,便于污泥运输和最终处理。絮凝剂投加量:3.0 kg/(t·d);浓缩脱水污泥量967 m3/d,含水率99.6%;浓缩脱水后污泥量19.3 m3/d,含水率80%;污泥堆棚:堆高1.5 m;存放时间:4 d;絮凝剂投加量:1.8 kg/(t·d)。脱水机房平面尺寸50.10 m×30.90 m,高度6.1 m。土建为单层砖混结构。污泥螺杆泵:3台(2用1备),流量15~25 m3/h,扬程20 m,功率7.5 kW。溶药机、加药计量泵、絮凝反应器各2套。污泥浓缩脱水一体机:2台(1用1备),带宽2 m。

(3)旁路化学除磷系统。储泥池上清液和脱水车间压滤水总量约3 000 m3/d。利用厂内已建工程的2座机械澄清池(直径25.6 m,总高8.0 m)作为混凝沉淀池。进料集水池4.5 m×4.5 m×4.0 m。增设进料泵3台,2用1备,流量62.5 m3/h,扬程12 m,功率4 kW。增设排泥泵3台,2用1备,流量15 m3/h,扬程3 m,功率1.1 kW。

(4)滤布滤池。为进一步去除BOD5、TP、SS等污染物,使尾水达到要求,滤布滤池作为改造工程的深度处理单元。滤布滤池1组6格并联运行,总平面尺寸20.00 m×16.00 m,有效水深3.90 m,总高度4.50 m,设计滤速8 m/h〔4〕。滤池内部水头损失0.3 m,进水闸门至尾水井总水头损失约0.9 m。单盘滤盘直径2.5 m,单盘有效过滤面积8.8 m2,每格16盘,共96盘。反洗泵流量50 m3/h,扬程7 m,功率2.2 kW,选用6台。滤盘驱动电机功率0.75 kW,选用6台。滤布滤池上部操作间采用砖混结构,总高度9.0 m。

4 运行效果

污水处理厂经竣工、调试、正式运行后,根据污水处理厂的水质监测资料,经处理的尾水平均水质如表 2所示。污水经各单元处理后的尾水水质能够满足GB 18918—2002中一级A标准。